宏创高频·定制流程technological process

了解需求demand

了解需求demand 参数图纸drawing

参数图纸drawing 设计方案Design

设计方案Design 确认方案confirm

确认方案confirm 确认合作cooperation

确认合作cooperation 批量生产production

批量生产production 全检交货delivery

全检交货delivery 售后服务service

售后服务service

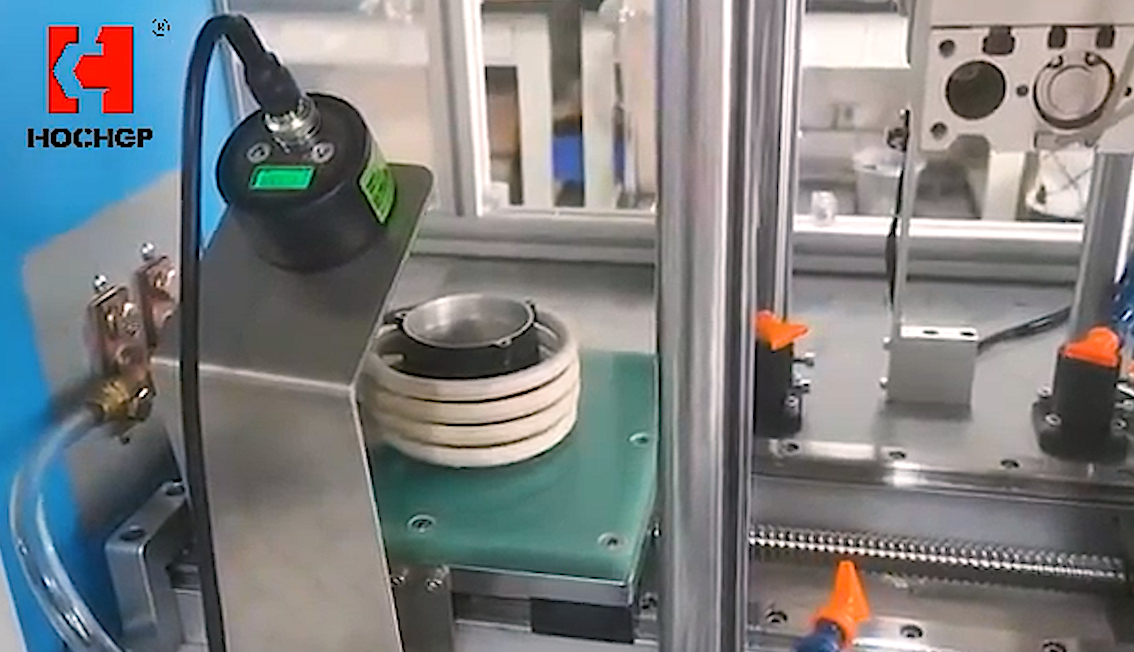

批量化生产

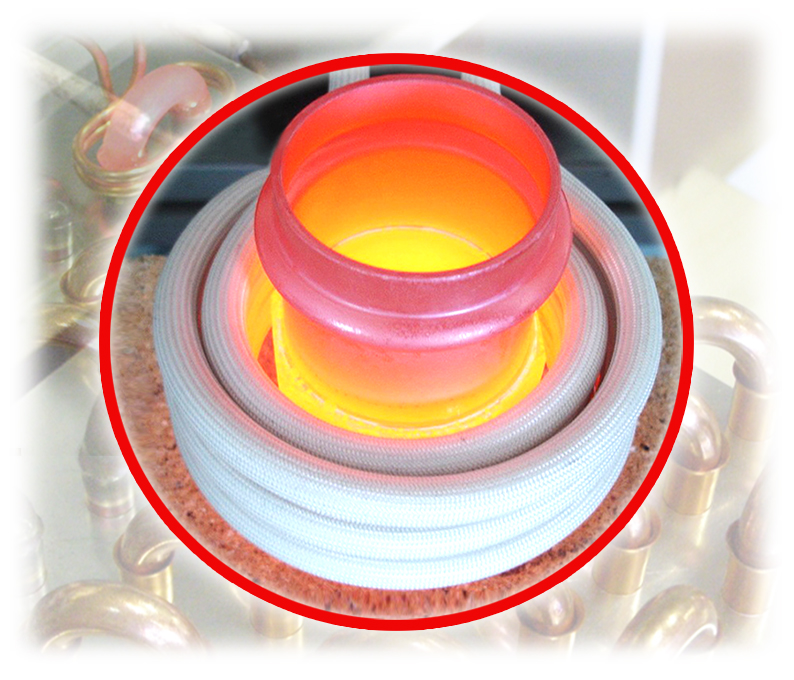

批量化生产 加热均匀稳定,可达到极高的钎焊质量;

过程具有精确的可重复性,是批量生产

的理想选择。

省电且实用

省电且实用感应电源磨损小

而且感应钎焊具有较高的安全性

能源需求最小化

能源需求最小化 在等待期间或在休息时,感应电源几乎不消耗能量; 感应钎焊过程可无延迟、无预热阶段地立即重新启动。

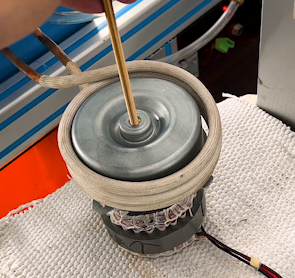

冷焊点减少到最少

冷焊点减少到最少 在进行感应钎焊时,通过对加热的精准、可靠的控制,可将孔隙率和不牢固的焊点降低到最少; 感应钎焊时采用直接加热,且对基材无负面影响。(可重复)

技术研发technology

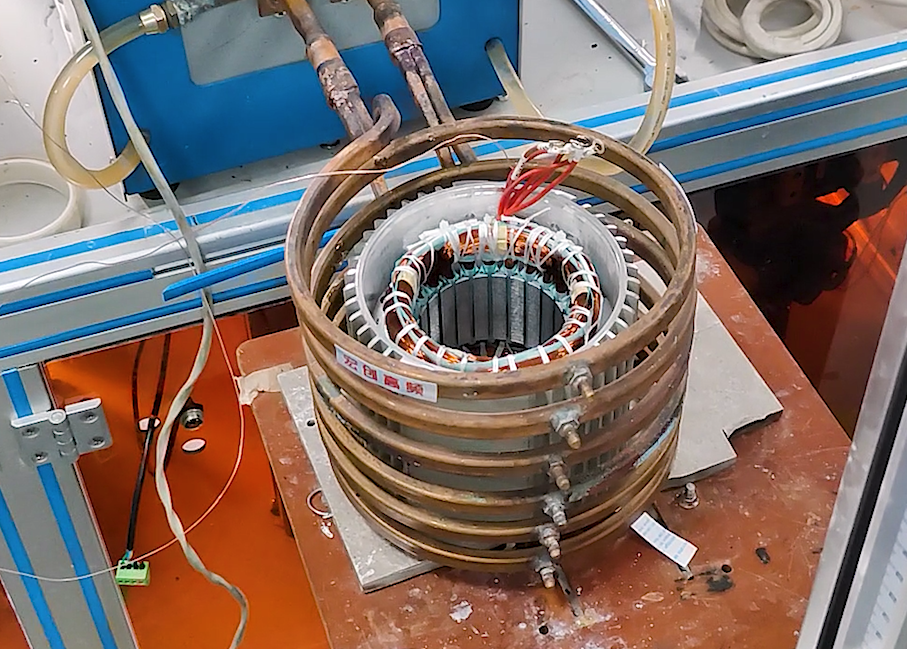

技术研发technology宏创高频投入大量人力、物力重视研发设计,48小时提供自动化感应加热专机解决方案。拥有多名从事加热设备行业10年以上的工程师,且相继获得专利和软著认证30余项。

灵活定制customized

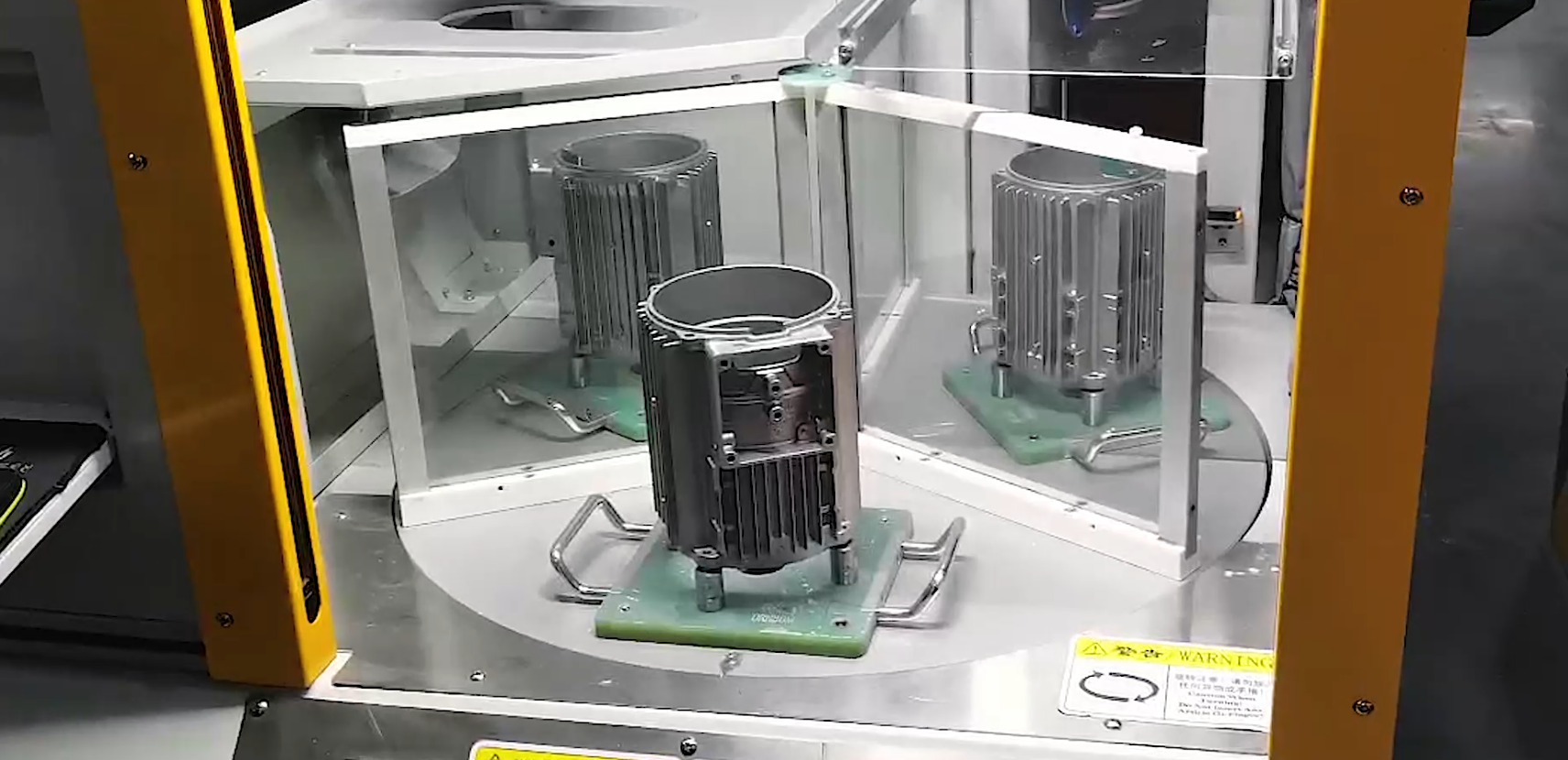

灵活定制customized加热设备可根据客户需求来定制,技术工程师一对一,从设计方案、性能参数、行业产品应用、安装方式等,出具非标加热设备的整体定制解决方案。

规模量产production

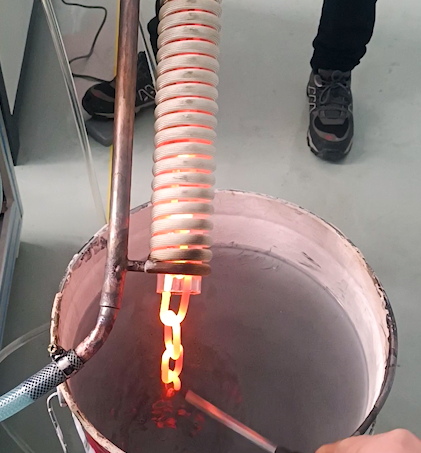

规模量产production生产厂家直营,欢迎实地考察洽谈,可针对钎焊/热装/热拆/退火/透热/热锻/预热/平面加热/手持式/淬火等工艺给予解决方案;年生产能力上万台。

协同服务service

协同服务service宏创高频承诺一年质保、终身维保。设立24小时在线客服,响应客户紧急需求,保障客户利益,技术在线解答疑惑,半小时内给予解决方案,可提供24小时内上门支持。

一台也可定制 快至一周交货

0512-52137966 在线咨询

0512-52137966 在线咨询

...

...

...

...

...

...

...

...

...

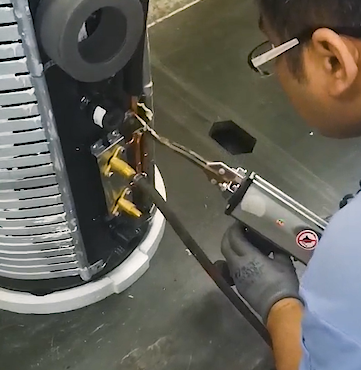

手持式感应加热产品概述: 手持式数字感应加热设备具有移动方...

...

...

了解需求demand

了解需求demand 参数图纸drawing

参数图纸drawing 设计方案Design

设计方案Design 确认方案confirm

确认方案confirm 确认合作cooperation

确认合作cooperation 批量生产production

批量生产production 全检交货delivery

全检交货delivery 售后服务service

售后服务service

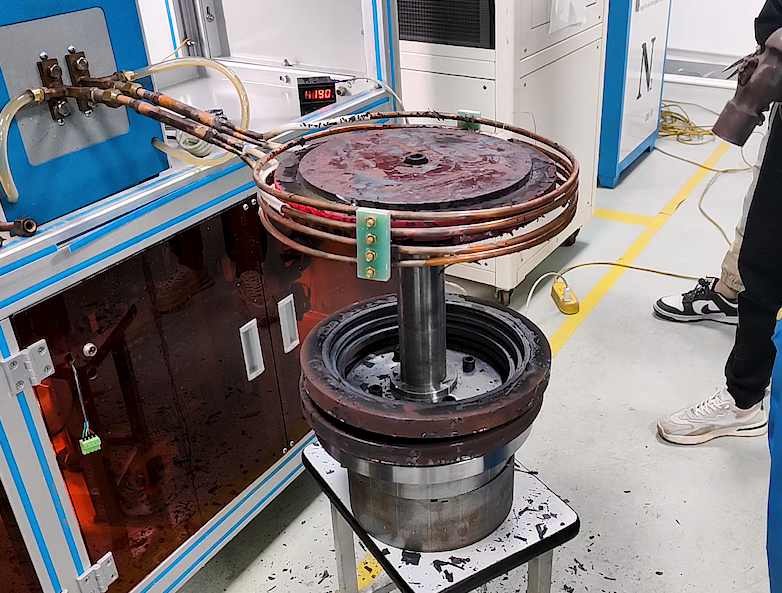

在现代化的机械制造与管路工程中,法兰连接作为一种不可或缺的方式,其焊接质量直接 关系到设备的安全与稳定。随着工...

...